Klaaskiust tugevdatud plast (FRP) on uut tüüpi komposiitmaterjal, mida valmistati 1960. aastate lõpus laevadel ja millel on kerge mass, kõrge tugevus, korrosioonikindlus ja plastilisuse omadused. Pärast aastakümnete pikkust arendustööd on FRP materjale laialdaselt kasutatud väikeste ja keskmise suurusega paatide ehitamine,Eriti viimastel aastatel on seda laialdaselt kasutatud jahtidel, kiirpaatidel ja turismireisilaevadel. See artikkel keskendub FRP-laevade ehitus- ja vormimisprotsessile – vaiguvaakum-sisseviimise meetodile.

1 Tehnoloogia tutvustus

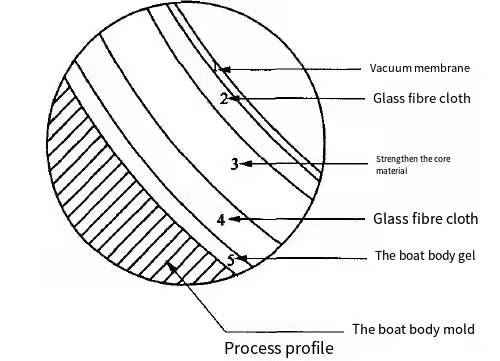

Vaigu vaakumimpordi meetod on eelnevalt jäigast vormist valmistatud tugevdatud kiudmaterjalidele ja seejärel laotada vaakumkott, vaakumpumpamissüsteem, moodustada vormiõõnsus alarõhk, kasutades vaakumsurvet, asetades küllastumata vaigu läbi toru kiukihiks. ,Küllastumata polüestervaigu märgumiskäitumine kiudmaterjali jaoks, lõpuks täidetakse kogu vorm, vaakumkoti materjal eemaldatakse pärast kõvenemist ja vormi eemaldamisel saadakse soovitud toode. Selle käsitööprofiil on näidatud allpool.

Vaakum-sissejuhatav protsess on uus tehnoloogia suurte paatide moodustamiseks ja ehitamiseks, luues suletud süsteemi ühes jäigas matriitsis. Kuna seda protsessi tutvustatakse välismaalt, on nimede andmisel ka mitmesuguseid nimetusi, näiteks vaakumimport. vaakumperfusioon, vaakumsüst jne.

2.Protsessi põhimõte

Vaakumimpordi eritehnika põhineb hüdraulika teoorial, mille lõi Prantsuse hüdraulika Darcy 1855. aastal, nimelt kuulsal Darcy seadusel: t=2hl/(2k(AP)), kus t on vaigu sisestamise aeg, mis on määratakse nelja parameetriga;h on vaigu viskoossus, juhib vaigu viskoossust, z on impordi pikkus, viitab vaigu sisselaskeava ja väljalaskeava vahelisele kaugusele, AP on rõhu erinevus, viitab rõhu erinevusele vaakumkoti sees ja väljaspool, k on läbilaskvus, viitab klaaskiust ja võileibmaterjalidest vaigu imbumise parameetritele. Darcy seaduse kohaselt on vaigu impordi aeg võrdeline vaigu impordi pikkuse ja viskoossusega ning pöördvõrdeline rõhu erinevusega vaakumkoti sees ja väljaspool. ja kiudmaterjali läbilaskvus.

3.Tehnoloogiline protsess

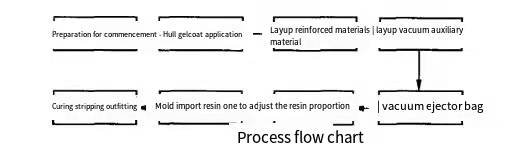

Eriagendi spetsiifiline töötlemisprotsess on järgmine.

esiteks,Alustage ettevalmistustööd

Esiteks valmistatakse terasest või puidust vormid vastavalt laeva kujujoonele ja suurusele. Vormi sisemine pinnatöötlus peab tagama kõrge kõvaduse ja läike ning vormide servad peavad olema vähemalt 15 cm kaugusel. tihendusribade ja torustike paigaldamine.Pärast vormi puhastamist kandke peale vormimismaterjal, võite mängida vormivaha või pühkida vormimisvett.

teiseks,Kandke kerele gelcoat

Vastavalt laevatootmise nõuetele kaetakse vormi sisepind katalüsaatorit sisaldava geelkatte vaiguga, mida saab kasutada toote geelkattena või poleeritud geelkattena. Valikus on ftalaat, m-benseen ja vinüül. Käsihari ja spreid saab kasutada ehitamiseks.

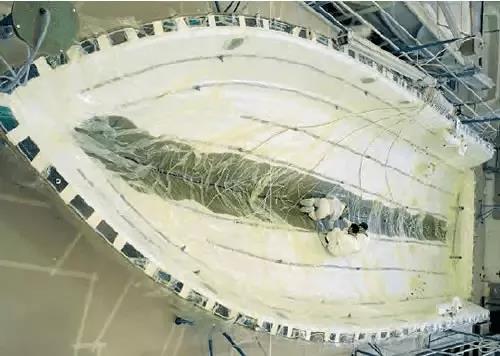

Tvaevumärgatavalt,Layup tugevdatud materjal

Esmalt lõigatakse vastavalt kere joonele ja põhistruktuurile armatuurmaterjal ja karkassisüdamiku materjal ning seejärel asetatakse vormi vastavalt joonistus- ja vormimisprotsessile. Armatuurmaterjali ja ühendusviisi mõju vaiguvoolule määraga tuleb arvestada.

Fmeine,Layup vaakum abimaterjal

Vormi asetatud tugevdatud materjalile kantakse esmalt eemaldamisriie, seejärel suunamisriie ja lõpuks vaakumkott, mis tihendatakse ja suletakse tihendusribaga. Enne vaakumkoti sulgemist kaaluge hoolikalt vaakumkoti suunda. vaik ja vaakumliin.

Fkui,Puhastage kott tolmuimejaga

Kui ülaltoodud materjalide vormimine on lõpetatud, imporditakse vaik kinnitustorusüsteemi ja vaakumpumpa kasutatakse kogu süsteemi vaakumiks ning süsteemis olev õhk evakueeritakse nii kaugele kui võimalik ja kontrollitakse üldist õhutihedust ja lekkekoht parandatakse kohapeal.

Skuuendaks,Segamisvaigu suhe

Kui vaakum kotis saavutab teatud nõude, jaotatakse vastavalt keskkonnatingimustele, toote paksusele, levialale jne vaik, kõvendi ja muud materjalid teatud vahekorras. Valmistatud vaigul peab olema sobiv viskoossus, sobiv geelistumise aeg ja eeldatav kõvenemisaste.

Seitsmendaks, vormimisvaik

Valmistatud vaik sisestatakse survepumpa ja vaigus olevad mullid eemaldatakse täieliku segamise teel. Seejärel avatakse klambrid kordamööda vastavalt sisestamise järjekorrale ja vaigujuhik rakendatakse pidevalt pumba rõhku reguleerides, nii et et tõhusalt kontrollida laeva kere paksust.

Ekaheksandaks,Koovendav koorimisvarustus

Pärast vaigu sisestamise lõpetamist tuleks korpust kasutada vormis teatud aja jooksul, et võimaldada vaigu kõvenemist, tavaliselt mitte vähem kui 24 tundi, kui selle Bacori kõvadus on enne vormist eemaldamist suurem kui 40 või sellega võrdne.Pärast vormi eemaldamist tuleb võtta vajalikud meetmed deformatsiooni vältimiseks. Pärast täielikku tahkumist algas laevakere sulgemine ja paigaldamine.

4 Protsessitehnoloogia eeliste ja puuduste analüüs

A.protsessitehnoloogia eelised

Uut tüüpi vormimistehnoloogiana FRP anumate ehitamisel on vaakum-sisestusmeetodil traditsioonilise käsitsi pastamisprotsessi ees suured eelised.

A1 Kere konstruktsiooni tugevust on tõhusalt parandatud

Ehitusprotsessi käigus saab samaaegselt paigaldada laeva kere, jäikusi, sandwich-konstruktsioone ja muid sisestusi, mis parandab oluliselt toote terviklikkust ja laeva üldist konstruktsioonitugevust. materjalist, võrreldes käsitsi kleebitud kerega, saab vaigu vaakumiga sisestamise käigus moodustatud kere tugevust, jäikust ja muid füüsilisi omadusi suurendada rohkem kui 30% -50%, mis on kooskõlas suuremahulise arengutrendiga kaasaegsetest FRP-laevadest.

A2 paat laeva kaalu tõhusaks kontrollimiseks

Vaakuumsisestusprotsessiga toodetud FRP-laeval on kõrge kiusisaldus, madal poorsus ja toote kõrge jõudlus, eriti kihtidevahelise tugevuse paranemine, mis parandab oluliselt laeva väsimusvastast jõudlust. Samade tugevus- või jäikusnõuete korral vaakum-sisseviimise meetodil ehitatud laev võib tõhusalt vähendada konstruktsiooni kaalu. Sama kihi kujunduse kasutamisel saab vaigukulu vähendada 30%, jäätmeid on vähem ja vaigu kadu on väiksem kui 5 %.

A3 Laevatoodete kvaliteeti on tõhusalt kontrollitud

Võrreldes käsitsi kleepimisega mõjutab operaator laeva kvaliteeti vähem ja järjepidevus on kõrge, olenemata sellest, kas tegemist on laeva või laevapartiiga. Vormi on pandud laeva tugevduskiudude kogus. vastavalt kindlaksmääratud kogusele enne vaigu süstimist ja vaigu suhe on suhteliselt konstantne, tavaliselt 30% ~ 45%, samas kui käsitsi kleebitud kere vaigusisaldus on tavaliselt 50% kuni 70%, seega on vaigu ühtlus ja korratavus. laev on palju parem kui käsitsi kleebitud laev. Samal ajal on selle protsessiga toodetud laeva täpsus parem kui käsitsi kleebitud laeval, laevakere pinna tasasus on parem ning käsitsi ja lihvimis- ja värvimisprotsessi materjalid vähenevad.

A4 Tehase tootmiskeskkonda on tõhusalt parandatud

Vaakum-sissejuhatav protsess on suletud vormimisprotsess, kogu ehitusprotsessi käigus tekkivad lenduvad orgaanilised ühendid ja toksilised õhusaasteained piirduvad vaakumkotiga. Ainult vaakumpumba väljalasketorus (filtris) ja vaigu segamisel, kui neid on vähe. Lenduv, võrreldes traditsioonilise käsitsi pasta avatud töökeskkonnaga, on ehitusplatsi ehituskeskkond oluliselt paranenud, kaitstes tõhusalt vastava ehitusplatsi personali füüsilist ja vaimset tervist.

B,Protsessitehnoloogia puudused

B1Ehitustehnoloogia on keeruline

Vaakum-sisseviimise protsess erineb traditsioonilisest käsitsi kleepimisprotsessist, on vaja kavandada kiudmaterjalide paigutusskeem, suunamistorusüsteemi paigutusskeem ja ehitusprotsess üksikasjalikult vastavalt joonistele. Sillutis tugevdusmaterjalide ja ümbersuunamiskeskkonna, ümbersuunamistoru ja vaakumtihendusmaterjali paigaldamine peab olema lõpetatud enne vaigu sisseviimist. Seetõttu on väikeste laevade puhul ehitusaeg pikem kui käsitsi pasta tehnoloogial.

B2 Tootmiskulud on suhteliselt kõrged

Spetsiaalsel vaakumimportimise tehnikal on kõrged nõuded kiudmaterjalide läbilaskvusele, mis võib kasutada pidevat vilti ja kõrge ühikuhinnaga ühesuunalist kangast. Samal ajal kasutatakse vaakumpumpa, vaakumkoti kilet, ümbersuunamiskeskkonda, vormimisriiet ja suunamistoru ja muud Ehitusprotsessis tuleb kasutada abimaterjale ja enamik neist on ühekordselt kasutatavad, nii et tootmiskulud on kõrgemad kui käsitsi pasta valmistamisel. Kuid mida suurem on toode, seda väiksem on erinevus.

B3 Protsessis on teatud riskid

Vaakumtäitmise protsessi omadused määravad laevaehituse ühekordse vormimise, millele on kõrged nõuded enne vaiguga täitmist. Protsess tuleb läbi viia rangelt kooskõlas vaiguga täitmise protsessiga. Protsess on pöördumatu. pärast vaiguga täitmise algust ja vaigu täitmise ebaõnnestumise korral lammutatakse kogu laevakere kergesti maha. Praegu kasutavad laevatehased ehituse hõlbustamiseks ja riskide vähendamiseks laeva kere ja skeleti kaheastmelist vaakumvormimist.

5 Järeldus

FRP-laevade uue vormimis- ja ehitustehnoloogiana on vaakumimporditehnikal palju eeliseid, eriti suurte, suure kiiruse ja tugeva tugevusega laevade ehitamisel, mida ei saa asendada. Ehitustehnika pideva täiustamisega vaakumvaigu import, tooraine kulude vähendamine ja kasvav sotsiaalne nõudlus, FRP laevade ehitamine läheb järk-järgult üle mehaanilisele vormimisele ja vaigu vaakumimpordi meetodit kasutatakse laialdaselt rohkemates tehastes. Allikas: Composite Applied Technology.

Meist

Hebei Yuniu Klaaskiud Manufacturing Co., LTD.Toodame ja müüme peamiselt e-tüüpi klaaskiudtooteid,Vajadusel võtke meiega vabalt ühendust.

Postitusaeg: 15. detsember 2021