Kiumähis on üks vaigumaatrikskomposiitide tootmisprotsesse.Mähkimisel on kolm peamist vormi: toroidmähis, tasapinnaline mähis ja spiraalmähis.Neil kolmel meetodil on oma omadused ja märgmähimise meetodit kasutatakse kõige laialdasemalt selle suhteliselt lihtsate seadmenõuete ja madalate tootmiskulude tõttu.

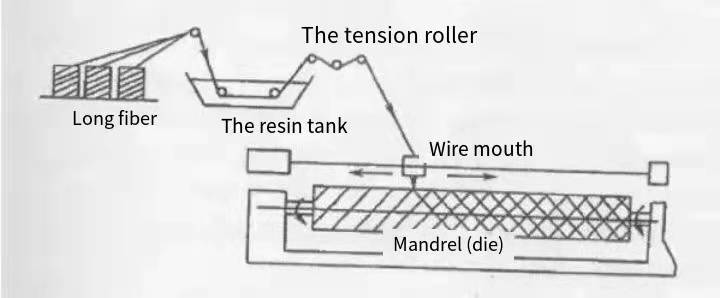

Tingimusel, et pinget ja etteantud joone kuju kontrollitakse, keritakse vaiguliimiga immutatud pidev kiud või riie spetsiaalse kerimisseadmega pidevalt, ühtlaselt ja korrapäraselt südamiku vormile või voodrile ning seejärel tahkutakse teatud temperatuurikeskkonnas, et saada teatud kujuga toodete komposiitmaterjalide vormimismeetod.Kiumähise vormimisprotsessi töötlemisskeem:

On kolm peamist mähisvormi (JOON 1-2): toroidmähis, tasapinnaline mähis ja spiraalmähis.Rõngas vormi ja südamiku telje tugevdatud materjalidele ligikaudu 90 kraadi (tavaliselt 85-89) nurga all torni pideva mähise suunas, tugevdatud materjalid maatriksi südamikuga pooluse augu puutuja mõlemas otsas ja pidev mähis tasapinna suunas tornil, spiraalselt keritud armeeritud materjal ja tangensiga torni mõlemas otsas, spiraalsüdamikul aga pidev mähis tornil.

Kiumähise tehnoloogia areng on tihedalt seotud armeerimismaterjalide, vaigusüsteemide ja tehnoloogiliste leiutistega.Kuigi Hani dünastia ajal võis relvavarraste, nagu gorilli ja hellebardi, valmistamise protsessi teha pikkade puitvarrastega lakki immutamise teel ning pikisuunalise bambuse ja ringikujulise siidiga, ei muutunud kiudude kerimistehnika komposiitmaterjalide valmistamise tehnoloogiaks enne, kui 1950. aastad.1945. aastal valmistati fiibermähistehnoloogia abil edukalt esimene vedruvaba rattavedrustusseade ning 1947. aastal leiutati esimene kiudkerimismasin.Suure jõudlusega kiudude (nt süsinikkiud ja aramongkiud) väljatöötamisega ning mikroarvutiga juhitava mähismasina ilmumisega on kiudude mähkimisprotsess kõrgelt mehhaniseeritud komposiitmaterjalide tootmistehnoloogiana kiiresti arenenud ja seda on rakendatud peaaegu kõigis võimalikes valdkondades. alates 1960. aastatest.

Meist:hebeiYuniu Klaaskiud Manufacturing Co., LTD.Toodame ja müüme peamiselt e-tüüpi klaaskiust tooteid, nagu klaaskiust heie, klaaskiust tükeldatud siid, klaaskiust hakitud vilt, klaaskiust hõlmik, nõelvilt, klaaskiudkangas ja nii edasi.Vajadusel võtke meiega vabalt ühendust.

Vastavalt erinevuseleent chemikaalne ja füüsiline seisund of vaigu aluspind mähkimisel, mähkimine tetehnikaid saab jagada kuiv-, märg- ja poolkuivateks meetoditeks:

1. Kuivatage

Kuivmähis kasutab eelimmutatud teipi etapis B pärast eelimmutamist.Eelimmutatud ribasid valmistatakse ja tarnitakse spetsiaalsetes tehastes või töökodades.Kuivmähimise korral tuleks eelnevalt leotatud lõngarihma kerimismasinal enne südamiku vormile kerimist soojendada ja pehmendada.Eeltöödeldud lõnga kvaliteeti saab täpselt kontrollida, kuna liimisisaldust, teibi suurust ja kvaliteeti saab enne kerimist tuvastada ja sõeluda.Kuivmähise tootmise efektiivsus on kõrgem, mähise kiirus võib ulatuda 100-200 m / min ja töökeskkond on puhtam.Kuivmähisseadmed on aga keerukamad ja kallimad ning kerimistoodete kihtidevaheline nihketugevus on väiksem.

2. Märg

Märgmähkimismeetod seisneb selles, et kiud keritakse südamikule otse pingekontrolli all pärast kimpu ja kastmisliimi ning seejärel tahkutakse.Märgkerimisseade on suhteliselt lihtne, kuid kuna lõngarihm keritakse kohe pärast kastmist, on kerimisprotsessi käigus raske kontrollida ja kontrollida toote liimisisaldust.Vahepeal tekivad liimilahuses oleva lahusti tahkumisel tootesse kergesti defektid, nagu mullid ja poorid, ning ka pinget on kerimise ajal raske kontrollida.Samal ajal töötavad töötajad lahustis lenduvas atmosfääris ja lendava kiu lühikeste juuste keskkonnas, töötingimused on halvad.

3. Poolkuiv meetod

Võrreldes märgprotsessiga lisab poolkuiv protsess teel kiudude kastmisest kuni kerimiseni südamikuvormi kuivatusseadme ja eemaldab põhimõtteliselt lõngalindi liimilahuses sisalduva lahusti.Erinevalt kuivprotsessist ei tugine poolkuiv protsess keerukale eelimmutamisseadmete komplektile.Kuigi toote liimisisaldust ei ole protsessi käigus lihtne kontrollida märgmeetodina ja rohkem kui vahepealsete kuivatusseadmete komplekti kui märgmeetodi puhul, on töötajate töömahukus suurem, kuid mull, poorsus ja muud vead toode on oluliselt vähenenud.

Neil kolmel meetodil on oma omadused ja märgmähimise meetodit kasutatakse kõige laialdasemalt selle suhteliselt lihtsate seadmenõuete ja madalate tootmiskulude tõttu.Kolme mähismeetodi eeliseid ja puudusi võrreldakse tabelis 1-1.

Tabel 1-1 Kolme mähisprotsessi kümne tuhande meetodi suhe

| Võrrelge projekti protsessi | Kuiv mähis | Märg mähis | Poolkuiv mähis |

| Mähiskoha puhastusseisund | Parim | Halvim | Sama kui kuiv meetod |

| Tugevdatud materjali spetsifikatsioon | Mitte kõik spetsifikatsioonid Võib kasutada | Kõik spetsifikatsioonid | Kõik spetsifikatsioonid |

| Süsinikkiuga võib probleeme tekkida | Seal ei ole | Lest võib viia Ebaõnnestumise põhjus | Seal ei ole |

| Vaigusisalduse kontroll | Parim | Kõige raskem | Mitte kõige parem, natuke teistsugune |

| Materjali säilitustingimused | Tuleb hoida külmkapis ja säilitada paberites | Salvestusprobleeme pole | Sarnaselt meetodile on säilivusaeg lühike |

| Kiudude kahjustus | Pigem | Võimalus vähemalt | Vähem võimalust |

| Toote kvaliteedi tagamine | Omada mõnes mõttes eelist | Vaja on rangeid kvaliteedikontrolli protseduure | Sarnaselt kuivmeetodile |

| Tootmiskulu | Kõrgeim | Miinimum | Veidi parem kui märg meetod |

| Toatemperatuuril kõvenemine | Ei saa olla | võib | võib |

| Rakendusväli | Aerospace/Aerospace | Laialdaselt kasutusel | Sarnaselt kuivale |

Postitusaeg: 20. detsember 2021